เครื่องปฏิกรณ์แบบกะ

เครื่องปฏิกรณ์แบบกะ

( Batch Reactor )

Batch

Reactor เป็นเครื่องปฏิกรณ์ที่สารตั้งต้นทั้งหมดจะถูกนำใส่เครื่องปฏิกรณ์ในขั้นตอนแรก

จากนั้นเครื่องปฏิกรณ์จะถูกปิดเป็นระบบปิดจนกระทั่งปฏิกิริยาเสร็จสิ้น

อย่างไรก็ตามได้มีการพัฒนา batch reactor ให้มีประสิทธิภาพในการทำงานให้เป็นไปตามความต้องการมากที่สุด

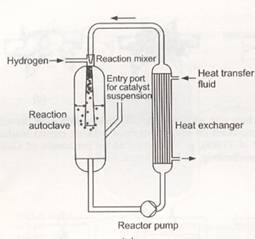

และเพื่อทำให้เป็นเทคโนโลยีสะอาด จึงได้มีการผลิต Buss reactor ขึ้น ดังรูป

รูปที่ 1 แสดง Buss reactor

โดยปกติแล้ว

เครื่องปฏิกรณ์จะมีเครื่องกวน ( Stirrer ) อยู่ด้วย

โดยการเลือกชนิดของเครื่องกวนนั้นขึ้นอยู่กับลักษณะของสารที่จะทำการผสม

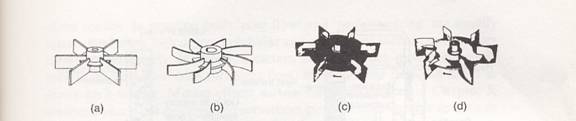

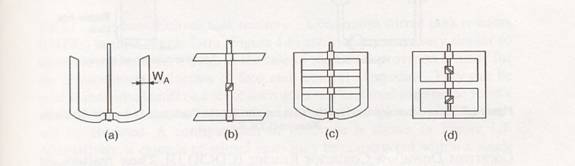

ซึ่งชนิดของใบพัดและ agitator ที่ใช้ในเครื่องปฏิกรณ์แบบ batch

ดังแสดงในรูปที่ 2 , 3 และ 4

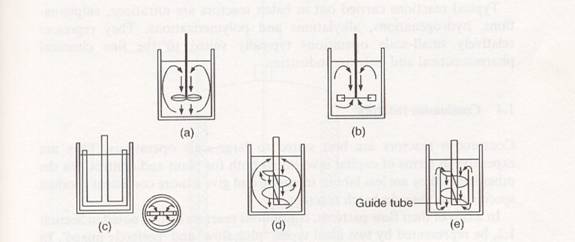

รูปที่ 2

แสดงใบพัดชนิดต่างๆ

รูปที่ 3 แสดง agitators แบบต่างๆ

รูปที่ 4

แสดงลักษณะการหมุนของเครื่องกวนแบบต่างๆ ใน batch reactor

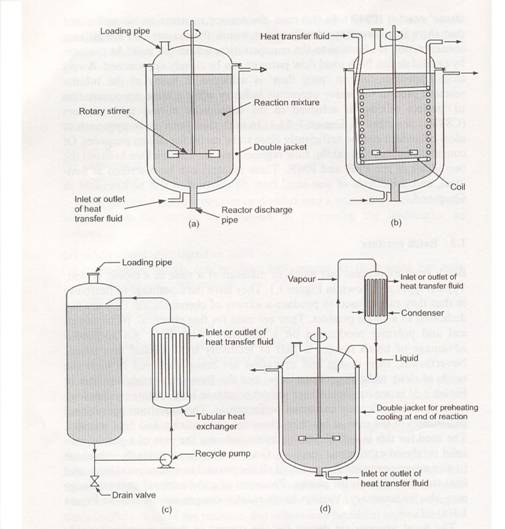

รูปที่ 5 แสดง batch

reactor แบบต่างๆ

(a) batch

reactor ที่มี double jacket (b) batch reactor ที่มี double jacket และ coil อยู่ภายใน

(c )

batch reactor ที่มี external heat exchanger และ (d ) batch reactor ที่มีเครื่องทำความเย็น

สมการสมดุลมวลสารสำหรับเครื่องปฏิกรณ์แบบกะ

การเขียนสมดุลมวลสารสำหรับสารตั้งต้น

A และปริมาตรของสารที่อยู่ภายในเครื่องปฏิกรณ์หรือภายในระบบสามารถเขียนได้ดังนี้

อัตราการไหลเข้าของสาร A = อัตราการไหลออกของสาร

A +

อัตราการหายไปของสาร A

(ต่อหนึ่งหน่วยเวลา)

(ต่อหนึ่งหน่วยเวลา) (ต่อหนึ่งหน่วยเวลา)

+ อัตราการสะสมของสาร

A

+ อัตราการสะสมของสาร

A

(ต่อหนึ่งหน่วยเวลา)

Input = Output + Consumption + Accumulation (1)

(1) (2) (3)

(4)

ถ้าสาร A ถูกสร้างขึ้นโดยการเกิดปฏิกิริยา

เทอม consumption จะมีค่าเป็นลบ

สมการสมดุลความร้อนก็คล้ายกับการสมดุลมวลสาร

แต่ไม่ต้องคำนึงถึงถ้าเป็นปฏิกิริยา Isothermal ซึ่งสามารถอธิบายได้ว่า

ถ้าใช้สารตั้งต้น Aเป็น limiting reactant จะทำได้สะดวกที่สุด

เนื่องจากเป็นสารตั้งต้นที่ถูกใช้ก่อนเพื่อให้ปฏิกิริยาเกิดขึ้นได้

เครื่องปฏิกรณ์แบบ batch ในอุดมคติจะเป็นแบบที่มีการผสมแบบสมบูรณ์ ( perfectly mixed ) ซึ่งก็คือความเข้มข้นขององค์ประกอบต่างๆ ภายในเครื่องปฏิกรณ์จะมีค่าเท่ากัน

ยิ่งไปกว่านั้น เนื่องจากไม่มีสารเข้าและออกจากเครื่องปฏิกรณ์ระหว่างเกิดปฏิกิริยา

การเขียนสมดุลมวลสารสำหรับองค์ประกอบต่างๆ ซึ่งใช้ได้กับเครื่องปฏิกรณ์ทุกชนิด

โดยการสมดุลมวลสารของสาร A ดังสมการที่ (1) จะได้ว่า

อัตราการไหลเข้า (1)

= อัตราการไหลออก

(2) = 0

อัตราการหายไปของสาร A (3)

= -อัตราการสะสมของสาร A (4)

จะได้ว่า

อัตราการหายไปของสารตั้งต้น = (-rA)Vr

kmols-1

เมื่อ

(-rA) = อัตราการเกิดปฏิกิริยาของสาร A (kmolm-3

s-1 )

Vr = ปริมาตรของเครื่องปฏิกรณ์ ( m3 )

ในกรณีของเครื่องปฏิกรณ์แบบ

batch ที่อยู่ในวัฎภาคแก๊ส

ปริมาตรที่แท้จริงของเครื่องปฏิกรณ์และปริมาตรของสารตั้งต้นจะมีค่าเท่ากัน

แต่สำหรับปฏิกิริยาที่อยู่ในวัฏภาคที่เป็นของเหลว

จะมีช่องว่างอยู่เหนือพื้นที่ผิวของของเหลว จะได้ว่า

Vr < Vt

เมื่อ

Vt เป็นปริมาตรรวมทั้งหมดภายในเครื่องปฏิกรณ์

เทอมของอัตราการสะสมของสารตั้งต้นกำหนดโดยอัตราการเปลี่ยนแปลงโมลของสาร

A ต่อหนึ่งหน่วยเวลา

ดังสมการ

อัตราการสะสมของสาร A = dNA/dt

( kmols-1 )

จะได้ว่า

.dNA/dt = -(-rA)Vr

หรือ

-d(CA.Vr)/dt = (-rA).Vr

เมื่อ

-rA เป็นอัตราการหายไปของสาร A

ต่อหนึ่งหน่วยเวลาของปฏิกิริยาการผสม

CA เป็นความเข้มข้นของสาร A ( kmolm-3

) , ( CA = nA/Vr )

โดยปกติแล้ว

ปริมาตรที่เปลี่ยนแปลงไปของปฏิกิริยาแบบกะจะมีค่าน้อยมาก

ระบบจึงมีปริมาตรคงที่

สำหรับระบบที่มีปริมาตรคงที่

-dCA/dt =

( -rA )

(2)

เพื่อให้ง่ายยิ่งขึ้น สามารถเขียนสมการที่ (2) ในเทอมของ fractional conversion (XA) ขององค์ประกอบ

A สำหรับระบบที่มีปริมาตรคงที่ จะได้ว่า

CA = CA0

( 1-XA ) และ dCA

= -CA0dXA

เมื่อรวมเข้ากับสมการ (2) จะได้ว่า

CA0dXA/dt = (-rA

)

และ

.dt = CA0dXA/( -rA )

(3)

เมื่ออินทิเกรตสมการ (3) ตั้งแต่เวลา =0 ถึงที่เวลา t

จะได้

.t = CA0ò0XAf (dXA/(

-rA ) )

(4)

เมื่อ

-rA = kf(C)

โดยที่

.k = ค่าคงที่อัตราการเกิดปฏิกิริยา

.f(C) = ฟังก์ชั่นของความเข้มข้นของสารที่เข้าทำปฏิกิริยา

และสำหรับระบบที่ผันกลับได้จะ

เป็นฟังก์ชั่นของความเข้มข้นของสารตั้งต้นของปฏิกิริยาย้อนกลับ

ซึ่งอัตราการเกิดปฏิกิริยาที่ปริมาตรคงที่เมื่อเวลาเปลี่ยนไป

สามารถแสดงได้ดังกราฟ

รูปที่ 6 แสดงปฏิกิริยาภายใน batch

reactor ที่มีปริมาตรคงที่

ซึ่งเป็นการเปรียบเทียบระหว่างปฏิกิริยาอันดับศูนย์

, อันดับหนึ่ง และอันดับสอง

ข้อดี

1.

Batch

reactor เป็นเครื่องปฏิกรณ์ที่สำคัญที่ใช้ในกระบวนการผลิตเวชภัณฑ์

และอาหาร เนื่องจากสามารถกำหนดตัวแปรต่างๆ ได้

2.

สามารถดัดแปลงให้เหมาะสมกับการผลิตผลิตภัณฑ์รูปแบบต่างๆ

เนื่องจากมีหลักการทำงานอย่างง่ายในการเปลี่ยนสารชนิดหนึ่งไปเป็นสารอีกชนิดหนึ่ง

และไม่มีการสูญเสียขณะเกิดปฏิกิริยา

3.

การดำเนินงานหรือควบคุมดูแลอย่างทั่วถึงสามารถทำได้ง่าย

4.

สามารถกำหนดเวลาในการดำเนินงานแต่ละครั้งให้เท่ากันได้

5.

ลงทุนต่ำ

6.

ประกอบและทำความสะอาดได้ง่าย

7.

มักใช้กับผลิตผลที่มีราคาแพง

เนื่องจากผลิตผลที่มีราคาแพงทำให้ไม่สามารถใช้วิธีการแบบต่อเนื่องได้

ข้อเสีย

ข้อเสีย

1.

ค่าใช้จ่ายด้านแรงงานสูง

2.

วิธีที่ใช้ในการควบคุมเป็นแบบพื้นฐาน

ทำให้เกิดปัญหาอยู่บ่อยๆ เนื่องจากการออกแบบไม่สามารถตอบสนองต่อกระบวนการที่เป็น unsteady-state ของสารต่างๆ

ได้ทั้งหมด

3.

ผลิตภัณฑ์ที่ได้มีคุณภาพที่แตกต่างกันมากกว่าการดำเนินงานอย่างต่อเนื่อง